高温升降炉自动化控制系统故障排查与修复

发布时间:2024-12-09 09:48

发布时间:2024-12-09 09:48

浏览量:21次

浏览量:21次

高温升降炉自动化控制系统故障排查与修复

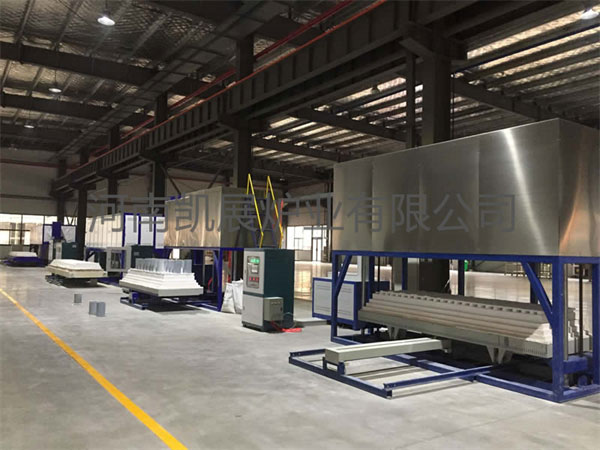

高温升降炉作为现代工业生产中的重要设备,其自动化控制系统在提高生产效率、保证产品质量和确保设备安全运行方面发挥着关键作用。然而,自动化控制系统在使用过程中可能会遇到各种故障,影响设备的正常运行。高温电炉厂家河南凯展炉业将详细探讨高温升降炉自动化控制系统的常见故障及其排查与修复方法。

一、高温升降炉自动化控制系统常见故障

1.控制系统死机:控制系统突然停止响应,无法进行任何操作。

2.数据丢失或错误:系统数据出现丢失或错误,导致控制指令无法正确执行。

3.传感器故障:温度、压力等传感器数据异常,影响系统的控制精度。

4.执行器故障:如电机、阀门等执行器无法正常工作,导致控制系统指令无法落实。

5.通信故障:控制系统各部分之间的通信中断或数据传输错误。

6.软件故障:控制软件出现bug或病毒感染,导致系统运行不稳定。

二、故障排查步骤

1.初步检查

-检查电源是否正常,确保控制系统供电稳定。

-查看系统是否有报警信息,初步判断故障类型。

2.硬件检查

-对传感器进行校准和检测,确认其工作状态是否正常。

-检查执行器如电机、阀门等是否卡滞或损坏。

-检查电路板和相关连接件是否有松动、烧毁等现象。

3.软件诊断

-运行系统自带的诊断工具,检查软件运行状态和错误日志。

-更新或重新安装控制系统软件,排除软件故障。

4.通信测试

-使用专用工具检测控制系统各组件之间的通信线路是否畅通。

-检查网络设置和协议配置,确保数据传输准确无误。

5.综合分析

-结合上述检查结果,进行综合分析,确定故障的具体原因。

三、故障修复方法

1.硬件修复

-更换损坏的传感器、执行器或其他硬件部件。

-修复或更换受损的电路板,确保电气连接可靠。

2.软件修复

-根据诊断结果,修复软件中的bug或进行必要的参数调整。

-对系统进行全面杀毒,清除可能存在的恶意软件。

3.系统恢复

-在确保所有故障已被排除后,重新启动控制系统。

-进行必要的系统校准和参数设置,确保系统恢复正常运行。

4.预防措施

-定期对自动化控制系统进行维护保养,及时发现并处理潜在问题。

-加强操作人员的培训,提高其对故障的识别和处理能力。

高温升降炉自动化控制系统的稳定运行对于保障生产效率和产品质量至关重要。通过系统的故障排查和及时的修复措施,可以有效减少故障带来的损失,并延长设备的使用寿命。同时,建立完善的维护保养制度和操作规范,能够进一步提升系统的可靠性和安全性,为企业创造更大的价值。

总之,面对自动化控制系统的故障,不仅需要专业的技术支持,还需要科学的管理和维护。只有这样,才能确保高温升降炉在现代工业生产中发挥最大的效能。

- 上一篇:实验室高温电炉使用方法

- 下一篇:高温台车炉的维护保养方法有哪些